高质量发展调研行丨“闯关”FDA的中国医药企

一家从上海张江成立的生物医药公司,用了12年时间就发展成为了在全球拥有约3000名员工,研发和生产工厂分布美国旧金山和马里兰,中国上海、苏州、北京、广州等地的高新医药企业。

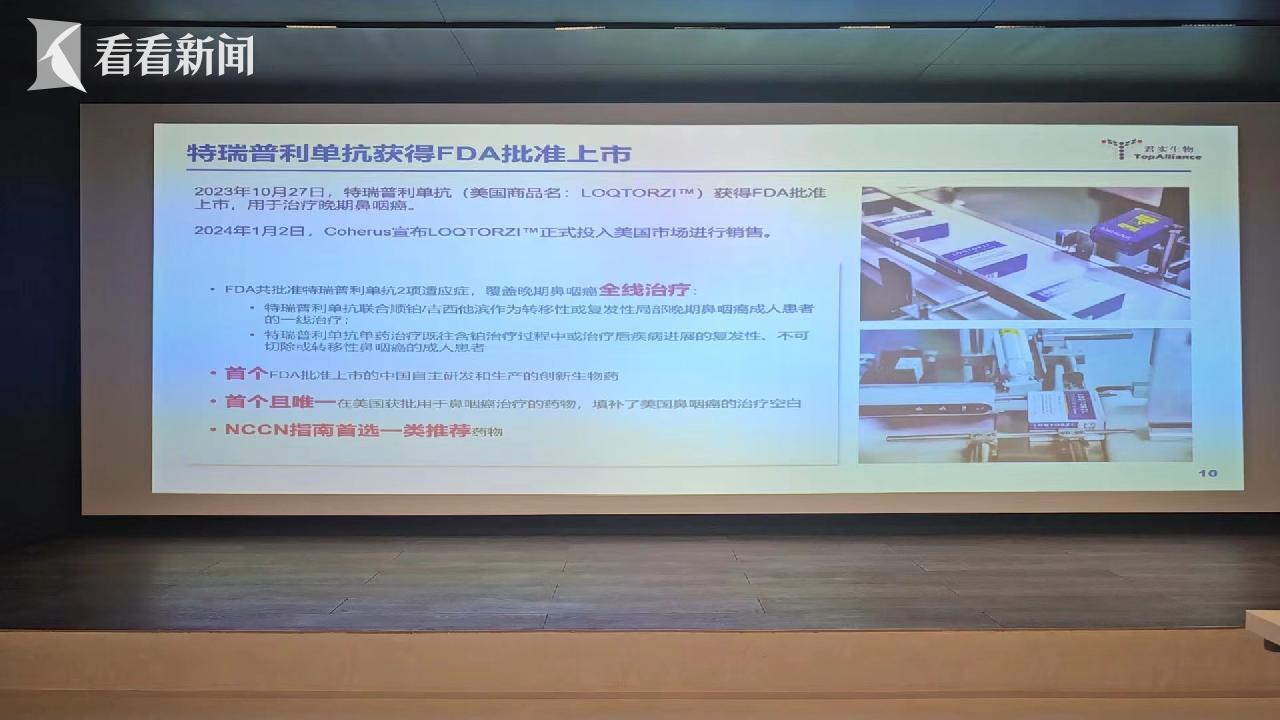

其多层次产品管线涵盖超过50款创新药物,覆盖恶性肿瘤、自身免疫、慢性代谢类、神经系统、感染性疾病五大治疗领域,已有4款产品在国内或海外上市,包括我国首个自主研发、在中美两国获批上市的PD-1抑制剂特瑞普利单抗。

君实生物公司总经理兼首席执行官邹建军介绍时还表示,PD-1抑制剂特瑞普利单抗在美国一瓶售价约为6万块钱,在国内医保报销后自费不到1000块钱,在美售价约为国内定价的33倍。而随着公司在临港基地的产能不断地扩大,整体的生物医药成本也将进一步降低。

随后调研团参观了君实生物临港的工厂,临港生产基地于2017年初启动建设,占地80亩,总建筑面积7万平方米,严格按照国际药品生产质量管理(cGMP)进行建造,当前生产规模为42000升,未来将提高到162000升。

基地从厂房设计到建设实现了全面的数字化,将生产自动化、管理数字化运行到实际生产中,旨在打造单抗类生物制药行业智能制造标杆,目前已获评“国家级智能制造示范工厂”“国家级智能制造优秀场景”“上海市标杆性智能工厂”。

“智能化加速赋能了创新药品的合规、柔性生产、黄金批次寻找,降低人为误差,减少报废,助力自主研发高科技产品普惠大众,并走出国门,服务世界。”君实生物上海临港生产基地负责人谢皖介绍说。

通过网络化,将原本的“单机生产”转变为“透明生产”。通过数字化,将原本“纸质批记录”转变为“电子批记录”。通过工艺工序管控,将原本“经验决定品质”转变为“过程保证品质”。通过“人机料法环”的齐套性校验,将原本“人管药品质量”转变为“系统保障药品质量”。

随后看看新闻Knews记者还看到了自动运输线,君实生物工程有限公司 生产负责人谢国亮表示得益于大量无人化的运作和AGV无人搬运小车,省去了大量人工检查标签和分拣的过程,减少了人工的错误率,保证了医药的质量。

从去年开始,公司开始筹备临港生产基地的预留车间建设。该车间将采用世界先进的超大型不锈钢生物反应器,建成后将成为国内最大的单抗生产车间之一。

新车间将具备高度的自动化能力、完善的信息交互能力、强大的数据处理和分析能力,通过众多自动化系统、信息系统、数据平台、网络集成的建设,实现国内最“智能”的生物类单抗药品的生产基地。同时,新车间将探索建设真正的“数字孪生”产线,实现数字化设计、数字化融合、数字化建设、数字化交付、数字化运维。

在公司,记者还看到了一面硕大的专利墙,里面除了生物医药方面的专利,还有诸如一些像“蠕动泵转移小推车”、“二次过滤功能的离心管”等等生物医药生产过程中的一些小发明。

君实生物工程供应链负责人瞿卉表示,这些很多都是大家实际生产过程中提高生产效率、保证生产过程稳定等迸发出的“脑洞”,很多都是年轻的工作人员突然之间的想法最后付诸了行动,公司本身也非常注重专利的保护,有专门的知识产权部帮助员工申报,良性的循环下也大大激发了员工的创新,同时对生产效率也起到了非常好的助力。

| 编辑: | 陆熠 |

| 责编: | 李鹏 |

推荐视频

剑网行动举报电话:12318(市文化执法总队)、021-64334547(市版权局)

Copyright © 2016 Kankanews.com Inc. All Rights Reserved. 看东方(上海)传媒有限公司 版权所有

沪公网安备 31010602001114号

沪公网安备 31010602001114号

全部评论

暂无评论,快来发表你的评论吧